Кто главный покупатель китайских металлографических микроскопов?

2026-01-19

- Ожидание vs. Реальность: где ищут, а где находят

- Портрет покупателя: не абстрактный ?завод?, а конкретный человек

- Роль дистрибьютора: больше чем просто ?перепродажа?

- Эволюция спроса: от ?простого увидеть? к ?проанализировать и сохранить?

- География и сегменты: не только Москва и не только сталь

- Ошибки и уроки: что не продается и почему

Если спросить кого-то на стороне, многие, наверное, сразу подумают про крупные НИИ или университетские лаборатории. Это логично, но на практике — лишь верхушка айсберга. Реальная картина куда прозаичнее и интереснее, и в ней есть свои неочевидные повороты, о которых редко пишут в официальных обзорах рынка.

Ожидание vs. Реальность: где ищут, а где находят

Когда мы только начинали продвигать оборудование, фокус тоже был на академическом секторе. Казалось, вот оно — место, где ценят точность, готовы вкладываться в исследования. Но довольно быстро стало понятно: бюджетные циклы у них длинные, требования к ?имени? бренда завышенные, а сам процесс принятия решения растянут на месяцы. Китайский микроскоп, даже с отличными параметрами, часто проигрывал просто из-за происхождения в глазах некоторых заведующих лабораториями.

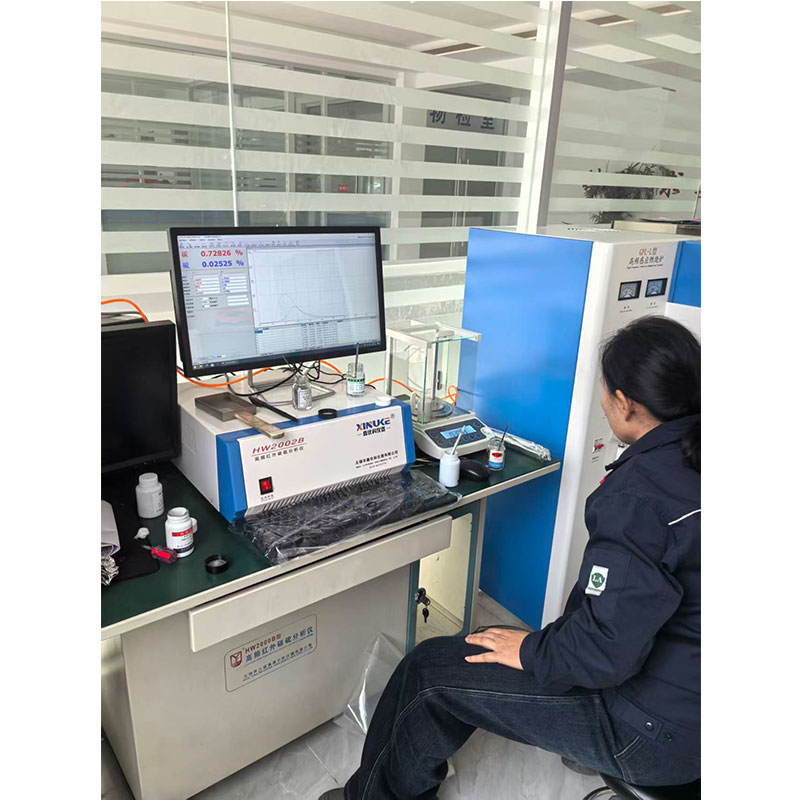

Настоящий, постоянный и растущий спрос пришел оттуда, где меньше говорят о теориях, а больше — о ежедневном контроле качества и себестоимости детали. Речь о промышленных предприятиях, особенно из сектора металлообработки, машиностроения, производства готовой металлопродукции. Их лаборатории — не для фундаментальных открытий, а для рутинной, но жизненно важной работы: входной контроль сырья, анализ структуры сварного шва, оценка качества термообработки, исследование причин брака. Здесь нужна надежность, ремонтопригодность и четкое соотношение цены и результата. Именно на этом поле китайские производители смогли предложить конкурентоспособный продукт.

Вспоминается случай с одним заводом по производству труб большого диаметра. Их технолог жаловался на постоянные микротрещины в зоне сварки. В их лаборатории стоял старый микроскоп, с которым нормально визуализировать дефект не получалось. Рассматривали они и европейский вариант, но цена была запредельной. Подобрали им модель с моторизованным столиком и хорошей системой анализа изображений. Ключевым оказалось не просто увеличение, а софт для автоматического измерения глубины трещин и построения карт распределения включений. После внедрения процент брака упал ощутимо. Для них этот микроскоп стал не ?научным прибором?, а инструментом для ежедневной экономии.

Портрет покупателя: не абстрактный ?завод?, а конкретный человек

Кто же принимает решение о покупке? Это редко гендиректор. Чаще всего — начальник технического контроля (ОТК), главный металловед завода или руководитель центральной заводской лаборатории. Этот человек — наш ключевой собеседник. Он обычно глубоко погружен в практические проблемы производства.

Его боль — не отсутствие наноразрешения, а то, что текущий прибор постоянно ?плывет? после включения, или что калибровка съезжает, или что поставщик запчастей исчез. Его главные критерии: чтобы ?не ломалось?, чтобы можно было быстро получить запчасти (идеально — со склада в РФ), чтобы интерфейс был интуитивным для лаборантов, и чтобы была адекватная техническая поддержка на русском языке. Цена, конечно, важна, но она стоит на втором-третьем месте после надежности и сервиса.

Именно поэтому для нас стала критически важной не просто продажа ?из Китая?, а создание здесь, в России, полноценной сервисной и логистической инфраструктуры. Покупатель платит не за коробку с оптикой, а за решение своей производственной задачи и уверенность в завтрашнем дне. Без этого все разговоры о мегапикселях камеры — просто пустой звук.

Роль дистрибьютора: больше чем просто ?перепродажа?

Здесь многие ошибаются, думая, что китайские заводы массово продают напрямую конечному пользователю. В сегменте сложного аналитического оборудования это почти не работает. Нужен локальный партнер, который берет на себя всю ?невидимую? работу: таможню, сертификацию (включая оформление необходимых свидетельств о метрологической поверке), предпродажную демонстрацию, обучение, гарантийный и постгарантийный ремонт.

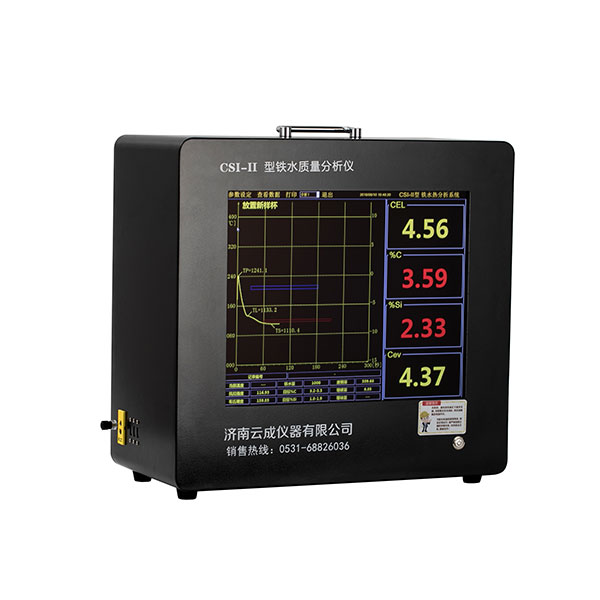

Наша компания, ООО Цзинань Юньчэн Инструмент, изначально создавалась именно с этой логикой. Сайт https://www.jnyc17.ru — это лишь видимая часть. Основная работа — это склад запчастей в Подмосковье, налаженные каналы поставки оригинальных компонентов от производителей в Цзинане, и, что самое главное, штат инженеров, которые могут выехать к клиенту или провести диагностику удаленно. Основанная еще в 2009 году, компания за эти годы превратилась из торгового представителя в связующее звено между китайскими инженерами-производителями и российскими инженера-эксплуатационниками.

Был показательный эпизод: на одном из заводов Урала сломался блок питания микроскопа, производства давно снятой с производства серии. С китайского завода ждать бы минимум 2 месяца. Наш инженер, покопавшись на складе, нашел аналог от другого производителя, немного доработал разъем и запустил систему за два дня. Клиент не потерял в качестве измерений, а главное — не простаивал. После этого они закупили еще два прибора для новых линий. Доверие — вот что продается в итоге.

Эволюция спроса: от ?простого увидеть? к ?проанализировать и сохранить?

Раньше главным запросом было ?увидеть структуру?. Сейчас этого категорически недостаточно. Стандартный запрос теперь звучит так: ?Нам нужно не только смотреть, но и автоматически измерять размер зерна по ГОСТ, считать процент включений, вести базу данных по образцам с привязкой к плавке, и чтобы отчет генерировался сам?. Промышленность переходит на цифровые рельсы, и микроскоп становится частью общей системы управления качеством.

Это создает и новые challenges для нас как поставщиков. Уже нельзя просто привезти микроскоп. Нужно интегрировать его ПО в локальную сеть предприятия, иногда дорабатывать софт под специфические корпоративные стандарты или методики измерений. Китайские производители в этом плане стали гораздо гибче европейских. Они готовы вносить изменения в прошивку или предоставлять SDK для интеграции. Для того же ООО Цзинань Юньчэн Инструмент это означало развитие собственного IT-направления — теперь у нас есть программисты, которые адаптируют софт под требования конкретного завода.

Еще один тренд — мобильность. Появился спрос на портативные металлографические микроскопы для контроля прямо в цеху, у станка, без вырезки крупного образца. Это нишевой, но растущий сегмент, и здесь тоже есть свои лидеры из Китая, которые предлагают интересные решения по сравнению с традиционно сильными в портативной технике японскими брендами.

География и сегменты: не только Москва и не только сталь

Распространенное заблуждение, что все покупатели сосредоточены в столичном регионе. Да, там много НИИ и головных офисов, но сами производства, особенно металлоемкие, часто расположены в регионах: Татарстан, Челябинская, Свердловская, Липецкая области, Красноярский край. Именно туда идет основной поток оборудования для повседневного контроля.

Что касается отраслей, то классический машиностроительный и металлургический сектор — это основа. Но появляются и новые точки роста. Например, аддитивные технологии (3D-печать металлом). Здесь требуется анализ структуры printed parts, пористости. Или авиакосмическая отрасль, где контроль качества композитов и специальных сплавов выходит на первый план. В этих сегментах требования к разрешению и возможностям анализа изображений выше, но и готовность платить — тоже.

Отдельно стоит упомянуть учебные заведения — техникумы и вузы. Для них цена — ключевой фактор. Они часто покупают более простые модели, но в больших количествах (для оснащения учебных лабораторий). Здесь важна не только стоимость прибора, но и наличие методических материалов на русском языке. Мы, кстати, для таких клиентов часто организуем семинары по металлографии для преподавателей.

Ошибки и уроки: что не продается и почему

Не все идет гладко. Были и неудачные попытки продвижения. Одна из главных ошибок раннего периода — пытаться конкурировать с Zeiss или Leica в их высокой ценовой нише, делая акцент только на схожих технических характеристиках в datasheet. Клиент, который рассматривает эти бренды, редко смотрит на китайские аналоги, для него важен статус, история, ?имя?. Переубедить его почти невозможно, да и не нужно.

Другая ошибка — недооценка важности ?под ключ?. Как-то поставили сложную систему с автоматической загрузкой образцов. Но не уделили достаточно времени обучению персонала. В итоге оборудование использовалось на 10% от возможностей, клиент был недоволен. Теперь на любой комплексный заказ обязательно закладываем несколько дней на обучение на территории заказчика, причем не только инженеров, но и лаборантов, которые будут работать каждый день.

И главный урок: в этом бизнесе нельзя быть просто ?перекупщиком?. Нужно глубоко понимать и металлографию как метод, и проблемы российского производства, и возможности китайской промышленности. Нужно быть тем самым ?переводчиком? между двумя этими мирами. Только тогда можно стать для клиента не поставщиком, а партнером по решению задач. И тогда ответ на вопрос ?кто главный покупатель? становится очевидным: это тот, чьи производственные проблемы ты действительно помогаешь решать.