Кто основные покупатели 4E анализаторов?

2026-01-13

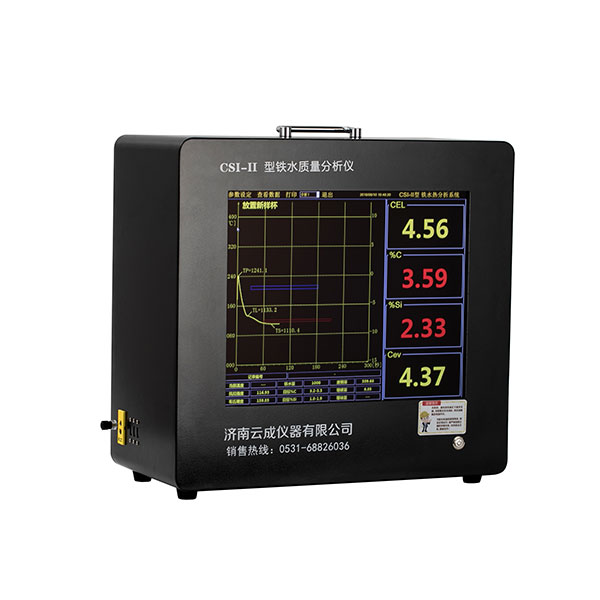

Если говорить об основных покупателях 4E анализаторов, многие сразу представляют себе крупные металлургические комбинаты. Это, конечно, верно, но лишь отчасти — картина на самом деле гораздо интереснее и, скажу по опыту, иногда неожиданнее. Часто заказчики приходят с запросом, думая, что им нужен именно ?стандартный? анализатор для углерода, серы и прочего, а в процессе обсуждения выясняется, что их реальные технологические процессы требуют совсем иного подхода к определению, например, того же азота в чугуне. Вот с этого, пожалуй, и начну.

Ожидание vs. Реальность: кто приходит за оборудованием

Когда мы только начинали продвигать эту линейку, я и сам был уверен, что наш основной клиент — это плавильные цеха. Ан нет. Очень быстро выяснилось, что значительный, если не сказать основной, поток запросов идет от небольших литейных производств и, что особенно интересно, от компаний, занимающихся вторичной переработкой металлолома. Для них скорость и точность определения состава — вопрос экономической выживаемости. Покупают лом, нужно быстро понять, что именно купили, прежде чем загружать в печь. Промедление или ошибка — прямые убытки.

Был у меня случай: клиент из Подмосковья, занимается переплавкой алюминиевых сплавов. Долго выбирал между разными моделями, сомневался в необходимости анализа по 4E (обычно имеется в виду C, S, N, O — углерод, сера, азот, кислород). Убедил его взять модель с полным комплектом газов. Через полгода звонит, благодарит: оказалось, что в одной партии лома был скрытый брак с высоким содержанием водорода, который бы привел к пористости в отливках. Анализатор его ?увидел?. Для него это спасло контракт с крупным автопроизводителем. Вот тебе и ?небольшое производство?.

Или еще нюанс: лаборатории при приемочных органах и таможне. Их объемы анализов не гигантские, но требования к воспроизводимости результатов и простоте калибровки — запредельные. Им важна не столько производительность, сколько стабильность и ?неприхотливость? аппарата в условиях, когда его может обслуживать не один специалист. Это отдельная история по настройке и обучению.

Неочевидные сферы применения и ?подводные камни?

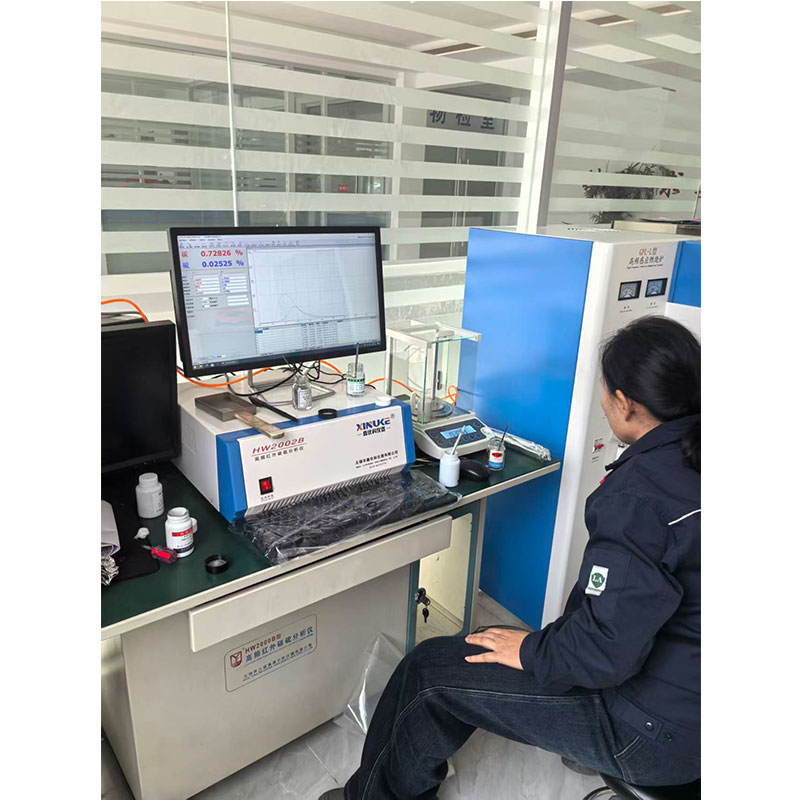

Помимо классической металлургии, анализаторы стали активно брать производители порошковых металлов и аддитивных технологий. Здесь уже работа идет не с массивными образцами, а с порошком. И это целая наука — подготовка пробы. Стандартный пелетайзер не всегда подходит, нужны специальные капсулы, иная пресс-форма. Мы с инженерами из ООО Цзинань Юньчэн Инструмент (https://www.jnyc17.ru) как-то потратили месяца два, подбирая оптимальный режим прессования титанового порошка для клиента из Воронежа, чтобы не внести дополнительную загрязненность по кислороду.

А вот с производителями сварочных материалов — проволоки, электродов — часто возникают сложности. Им критически важен контроль азота и кислорода в металле шва. Но их технологи часто скептически относятся к данным из лаборатории, предпочитая ?дедовские? методы оценки по макрошлифу. Приходится не просто продавать аппарат, а фактически проводить мини-исследование, сопоставляя наши данные с их практическими результатами, чтобы доказать корреляцию. Это долгая работа на доверие.

Провальный случай тоже был. Пытались внедриться на рынок геологоразведки — для анализа керна. Вроде бы логично: нужно определять серу и углерод в рудах. Но не учли главного — мобильности и устойчивости к условиям полевой лаборатории (пыль, перепады температур, нестабильное напряжение). Стационарный лабораторный анализатор, даже самый надежный, для этого не подошел. Пришлось признать ошибку и отступить. Не все ниши, которые кажутся перспективными на бумаге, таковыми являются на деле.

Что на самом деле ищет покупатель, кроме технических характеристик

Спецификации по точности и диапазонам измерений все читают, это данность. Но ключевые вопросы, которые решают сделку, часто лежат в другой плоскости. Первое — это время на один анализ. Не просто ?скорость?, а именно общее время от загрузки образца до получения распечатки. Если аппарат требует 3 минуты на анализ, но 10 минут на охлаждение, чтобы начать следующий, — это провал для потока образцов. Клиенты из приемки лома просто не будут его рассматривать.

Второе — стоимость владения. Это не только цена самого прибора. Это цена одного анализа (расходники: керамические тигли, вольфрамовые ускорители, газы-носители), это стабильность калибровки (как часто нужно перекалибровываться), это ремонтопригодность на месте. Часто выигрывает не тот, у кого аппарат дешевле, а у кого есть четкая схема логистики расходников и оперативная техническая поддержка. Вот здесь наличие локального склада запчастей, который мы организовали через партнеров, сыграло огромную роль.

Третье, и это чисто российская специфика, — адаптивность к местным материалам. Калибровочные стандарты часто поставляются из-за рубежа. Но если клиент работает преимущественно с отечественными марками сталей или сплавами по своим ТУ, нужно уметь быстро строить для них калибровочные кривые. Умение техподдержки оперативно решить этот вопрос — огромный плюс. Иногда приходится лететь к заказчику с набором своих эталонов и ?с нуля? настраивать программу под его номенклатуру.

Роль поставщика: от продавца железа к партнеру по технологиям

Рынок сместился. Сегодня мало поставить в цех ящик с аппаратурой. Фактически ты продаешь не анализатор, а решение для контроля качества. Это значит, что в процесс вовлекаются и сервисные инженеры, и химики-аналитики, и даже специалисты по метрологии. Нужно быть готовым к долгому циклу: предпродажные испытания на образцах заказчика, шеф-монтаж, обучение не одного, а как минимум двух-трех операторов (кадровая текучка — реальность), гарантийное и постгарантийное сопровождение.

Наша компания, ООО Цзинань Юньчэн Инструмент, которая, напомню, занимается не только продажами, но и собственными разработками в области аналитического приборостроения, в этом плане взяла правильный курс. Когда у тебя есть собственная производственная и исследовательская база в Цзинане, проще адаптировать оборудование под нестандартные задачи. Например, мы модифицировали систему подачи газа для одного из химических комбинатов, где анализировали не металлы, а особые керамические материалы. Это уже не штатная поставка, а практически индивидуальный проект.

Именно поэтому в последнее время основные покупатели — это те, кто смотрит в будущее и хочет иметь не просто инструмент, а технологического партнера. Им важно, чтобы через три-пять лет они могли модернизировать аппарат, а не покупать новый, чтобы софт обновлялся, а методики расширялись. Одноразовых продаж становится все меньше.

Выводы, которые не пишут в брошюрах

Итак, возвращаясь к заглавному вопросу. Основные покупатели 4E анализаторов сегодня — это не гиганты, а средний бизнес в металлообработке и переработке, для которого этот прибор стал рабочим инструментом ежедневного контроля, а не ?пафосным? оборудованием для сертификации. Это производства, где решение принимается в течение часа на основе распечатки из анализатора.

Второй пласт — это высокотехнологичные отрасли (аддитивные технологии, порошковая металлургия, производство специальных сплавов), где точность по газам определяет ключевые свойства конечного продукта. Здесь покупатель очень грамотный и требовательный, диалог идет на уровне инженеров-технологов.

И третий, растущий сегмент — это лаборатории, обеспечивающие входной контроль сырья в различных отраслях. Их требования смещены в сторону универсальности и надежности. Они могут анализировать и сталь, и чугун, и никелевый сплав в течение дня. Для них критична стабильность.

Общий знаменатель для всех — запрос не на ?железо?, а на надежную и предсказуемую технологию анализа, подкрепленную быстрым сервисом и пониманием конкретной производственной задачи. И в этом, пожалуй, и заключается сейчас главная борьба на рынке. Те, кто продолжает просто ввозить и продавать коробки, постепенно уходят. Остаются те, кто, как наша компания, готовы погружаться в технологические процессы заказчика и предлагать по-настоящему работающее решение. Это сложнее, но именно так и формируются те самые ?основные покупатели? — постоянные и лояльные.