Куда поставляют hbs-3000 чаще всего?

2026-02-02

Если говорить про HBS-3000, многие сразу думают про нефтехимию или крупные НПЗ. Это, конечно, верно, но картина на самом деле гораздо шире и иногда неочевидна. Частый вопрос — куда их ?чаще всего? везут? Ответ упирается не столько в географию, сколько в типы объектов и специфику их задач, где эта система становится не просто полезной, а практически незаменимой. Сразу оговорюсь: речь не о единичных поставках, а о серийных, повторяющихся заказах, которые и формируют статистику.

Основные потребители: неожиданный приоритет

Концентрация поставок HBS-3000 исторически сложилась вокруг предприятий с непрерывным циклом и высокими требованиями к мониторингу вязкости в реальном времени. Лидеры здесь — не просто крупные заводы, а производства полимеров: полиэтилена, полипропилена, ПВХ. Именно там требуется точнейший контроль за процессом полимеризации, где вязкость — ключевой параметр. Поставки идут часто на линии гранулирования.

Второй крупный блок — это лакокрасочная промышленность, особенно крупные миксерные цеха. Казалось бы, не такое масштабное производство, но там HBS-3000 ценят за стабильность в условиях постоянных изменений рецептур. Часто заказы идут не на один прибор, а на оснащение нескольких линий сразу под разные типы покрытий.

И третий, часто упускаемый из виду сегмент — пищевая промышленность, а именно производство соусов, кетчупов, майонезов, джемов. Консистенция — это всё. Здесь требования к гигиене исполнения прибора (обычно заказывают версии с особым покрытием и уплотнениями) даже выше, чем в некоторых химических процессах. Поставки в этот сектор растут стабильно последние лет пять.

География поставок: от логистики до сервиса

Если смотреть по карте, то здесь уже вступают в силу логистика и наличие сервисных партнёров. Основной поток, конечно, внутри России и стран СНГ. Ключевые промышленные кластеры: Татарстан, Башкортостан, Нижнекамск, Тобольск, Омск. Из стран СНГ стабильный спрос в Беларуси (Могилёв, Гомель) и Казахстане (Атырау, Павлодар).

Но интереснее история с дальним зарубежьем. Парадокс в том, что HBS-3000, будучи по сути универсальным анализатором, чаще всего поставляется как часть более крупного технологического пакета от инжиниринговых компаний. Поэтому конечным получателем может оказаться завод в Индии или Турции, а в документах фигурирует, допустим, немецкий интегратор. Прямые поставки на такие объекты редки, если только речь не о замене или модернизации существующей линии.

Важный нюанс: в последнее время участились запросы с предприятий по переработке отходов, особенно тех, что занимаются получением альтернативного топлива (RDF). Там нужно контролировать вязкость сложных многокомпонентных смесей, часто с абразивными включениями. Это сложная задача для прибора, и не каждый экземпляр с ней справляется без доработок.

Опыт и подводные камни: что не пишут в паспорте

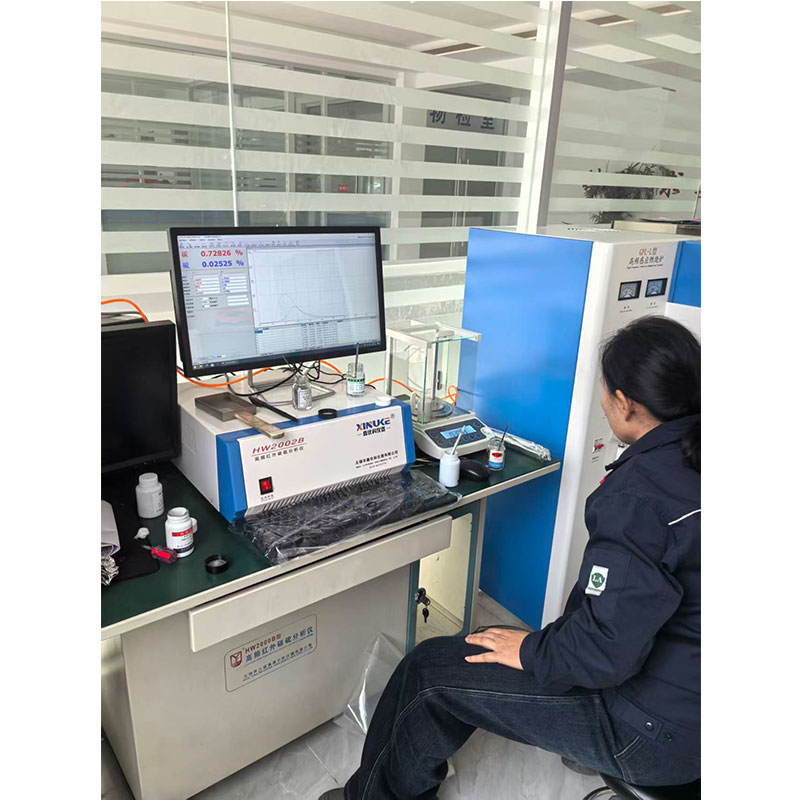

Работая с этой системой, понимаешь, что её популярность в определённых нишах обусловлена не только точностью. Ключевой фактор — ремонтопригодность на месте. Была история на одном из заводов в Уфе: датчик забился полимерной плёнкой. Локальный инженер, имея на руках только базовый мануал от ООО Цзинань Юньчэн Инструмент (их сайт, кстати, https://www.jnyc17.ru — хороший источник для техдокументации), разобрал, почистил и запустил за полдня. Простои таких линий стоят колоссальных денег.

Но есть и обратная сторона. Частая ошибка при заказе — недооценка влияния давления в линии. HBS-3000 часто ставят на участках с перепадом давлений, и если не учесть это в конфигурации (выбрать не то исполнение мембраны или тип подключения), первый же гидроудар выведет сенсор из строя. Учились на своих ошибках, сейчас всегда уточняем эти условия у технологов заказчика, даже если они сами уверяют, что ?всё в норме?.

Ещё один момент — калибровка. Многие думают, что раз прибор цифровой, то ?поставил и забыл?. В реальности на производствах с агрессивными средами или высокими температурами (например, в том же полимерном производстве) дрейф всё же есть. Рекомендуемая нами периодичность поверки — раз в 6-8 месяцев, но некоторые клиенты из пищевой отрасли, где требования к стабильности параметров жёсткие, делают это чаще, раз в квартал.

Роль поставщика и интеграции

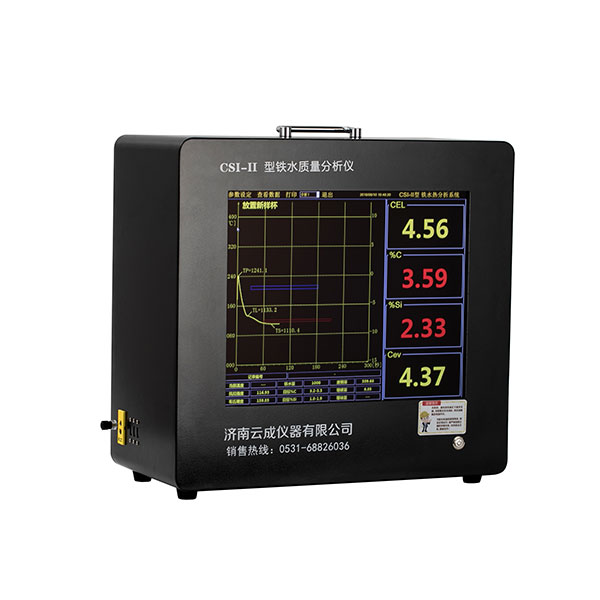

Частота и успешность поставок сильно зависят от того, как организована интеграция прибора в АСУ ТП. Здесь мы плотно сотрудничаем с такими компаниями, как уже упомянутое ООО Цзинань Юньчэн Инструмент. Это современное предприятие, основанное в 2009 году в Цзинане, которое специализируется на разработке и производстве аналитического оборудования. Их подход к комплектации — поставка не просто ?железа?, а готового решения с драйверами и протоколами под распространённые SCADA-системы — значительно ускоряет внедрение.

Именно поэтому ?чаще всего? поставки идут тем клиентам, у которых есть чёткое понимание, как система будет встроена в контур управления. Если заказчик покупает HBS-3000 как самостоятельный измерительный прибор для локального контроля — это один сценарий, обычно точечный. А если он закупает партию для оснащения целой новой линии, спроектированной, скажем, ?ЛенНИИхиммашем? — это совсем другие объёмы и география.

Был показательный кейс с заводом минеральных удобрений под Пермью. Им нужно было контролировать плотность пульпы на выходе из реактора. Технологи выбрали HBS-3000, но столкнулись с проблемой вибрации на трубопроводе. Стандартное крепление не подходило. Вместе со специалистами от производителя оперативно разработали и прислали усиленный кронштейн. Без такой обратной связи и готовности дорабатывать под конкретные условия, поставка могла бы закончиться возвратом оборудования.

Взгляд вперёд: куда будут поставлять завтра?

Тенденция последних двух лет — растущий интерес со стороны производителей композитных материалов и аддитивных технологий. В 3D-печати, например, металлическими или полимерными порошками, требуется жёсткий контроль реологических свойств связующих. Это пока не массовые поставки, но каждая такая отгрузка — это, по сути, пилотный проект, который формирует новый стандарт.

Другое перспективное направление — биотехнологии и фармацевтика. Там требования к точности и стерильности на порядок выше. Адаптация HBS-3000 под эти стандарты (GMP, например) — это отдельная задача, но спрос уже формируется. Пока что это скорее штучные заказы из Европы, но тренд заметен.

Так что, отвечая на изначальный вопрос ?куда чаще всего?: сегодня это всё ещё крупнотоннажная химия и полимеры. Но картина меняется. Уже завтра ?частыми? направлениями могут стать высокотехнологичные производства, о которых мы сейчас только рассуждаем. Главное — чтобы прибор продолжал решать реальные проблемы на производстве, а не просто был ?ещё одним датчиком в линии?. Именно это и определяет его путь от склада до цеха.