Основной покупатель анализаторов C/S перед печью?

2026-01-04

Часто слышу этот вопрос на переговорах. Многие сразу думают о крупных металлургических гигантах – НЛМК, ММК, Северсталь. Это, конечно, логично, но картина, если копнуть, куда сложнее и интереснее. Прямой ответ металлурги – это верхушка айсберга, а реальная история покупок и эксплуатации разворачивается на уровне конкретных цехов, сменных мастеров и технологов, которые ежедневно воюют за стабильность химсостава и сроки получения результата. Попробую разложить по полочкам, как это выглядит изнутри, с чем сталкивались мы и наши клиенты.

Кто реально принимает решение и платит?

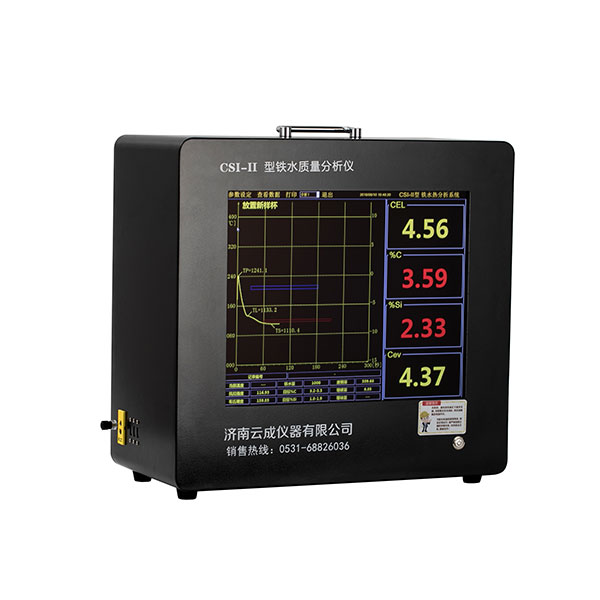

Тут важно разделить инициатора, конечного пользователя и того, кто подписывает договор. Инициация почти всегда идет снизу – из сталеплавильного или разливочного пролета. Технолог или начальник участка устает от постоянных задержек с результатами из лаборатории, особенно при выплавке ответственных марок стали. Пока образец дошел, пока его подготовили, пока проанализировали… а печь ждать не может. Вот тут и рождается запрос на анализатор C/S перед печью – инструмент для оперативного контроля прямо у конвертера или электропечи.

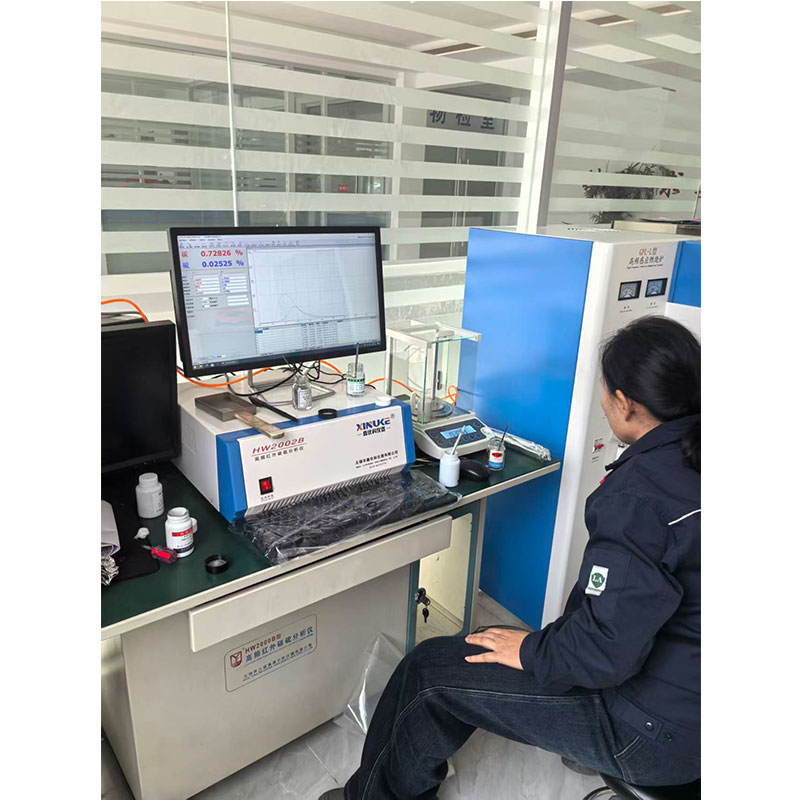

Но бюджет-то не у цеха. Поэтому следующий этап – обоснование для руководства комбината. Здесь ключевую роль играют экономисты и плановики. Им нужно показать не крутую технологию, а конкретные цифры: снижение брака на X%, экономию ферросплавов на Y тонн в месяц, сокращение времени плавки на Z минут. Без этого ТЭО ни один финансовый директор не подпишет. Мы в ООО Цзинань Юньчэн Инструмент как раз часто помогаем клиентам готовить такие расчеты, потому что знаем типовые параметры по опыту внедрений.

А вот подписывает договор уже центральная закупочная служба предприятия. Их главные критерии – формальное соответствие техзаданию, наличие всех сертификатов (особенно ТР ТС) и, конечно, цена. Они могут выбрать не самый оптимальный вариант с точки зрения эксплуатации, но самый дешевый по тендеру. Это частая ловушка. Поэтому наша задача – сделать так, чтобы техзадание изначально было сформулировано под наши сильные стороны: надежность в условиях цеха, простота перекалибровки, скорость анализа. Сайт jnyc17.ru мы используем как базу знаний для технологов, куда выкладываем реальные кейсы по настройке.

Типичные профили покупателей: от гигантов до мини-заводов

1. Крупные интегрированные комбинаты с полным циклом. Это классика. У них обычно есть и лабораторные анализаторы, и системы прямого ввода проб. Покупают они передпечные анализаторы часто для модернизации конкретных участков или при расширении производства. Тут важна интеграция в существующую АСУ ТП, совместимость с форматами данных. Работа с ними долгая, бумажная, но объем поставок может быть значительным. Они любят пилотные проекты на одной печи.

2. Мини-заводы (mini-mills). На мой взгляд, это самый активный и перспективный сегмент. У них нет огромных лабораторий, скорость принятия решений выше, а потребность в оперативности – критическая. Часто владелец или директор – бывший инженер, который сам вникает в детали. Для них анализатор C/S – не игрушка, а инструмент выживания на конкурентном рынке. Они более гибкие в выборе и готовы рассматривать новых поставщиков, если видят выгоду. Именно для таких предприятий наш анализатор серии YC-9000 часто оказывается оптимальным по соотношению цена/надежность/функционал.

3. Предприятия с электродуговыми печами (ЭДП), работающие на ломе. Особая категория. Состав шихты у них очень нестабилен, поэтому контроль по ходу плавки – святое дело. Они – основные потребители, потому что без оперативного анализа просто не могут эффективно работать. Но и требования к аппаратуре суровые: вибрация, пыль, температурные перепады. Не каждый анализатор это выдерживает.

Неочевидные нюансы и подводные камни

Многие забывают про главного покупателя внутри предприятия – это оператор-сталевар. Если ему неудобно, если интерфейс сложный, если подготовка пробы занимает больше 30 секунд – он просто не будет этим пользоваться в пылу работы, или будет, но с ошибками. Все технологии разобьются о человеческий фактор. Поэтому при поставке мы всегда настаиваем на обучении не только инженеров, но именно сменного персонала, прямо на их рабочем месте.

Еще один критичный момент – расходные материалы и сервис. Покупатель приобретает не железный ящик, а стабильный процесс анализа. Если керамические тигли, вольфрамовые электроды или газовые фильтры нельзя быстро получить, аппарат встанет. Мы через свой сайт и склад в РФ стараемся эту проблему снять, но конкуренты иногда продают тело, а потом клиент месяцами ждет расходники. Это убивает репутацию технологии в целом.

Был у нас опыт, когда на одном из уральских заводов анализатор показывал стабильное смещение по сере. Долго искали причину – и аппарат исправен, и калибровка свежая. Оказалось, проблема в пробоотборе – ложка для отбора пробы была нестандартной, металл немного окислялся по дороге. Заменили ложку – все пришло в норму. Мораль: система начинается не с прибора, а с момента взятия пробы.

Роль поставщика: продавец железа или партнер по процессу?

Наш подход в ООО Цзинань Юньчэн Инструмент, сформированный с 2009 года, – быть скорее инженерным партнером. Потому что просто привезти и установить – это 20% успеха. Остальное – это настройка под конкретные марки стали, обучение, помощь в интерпретации первых тысяч анализов, оперативная техподдержка. Часто к нам обращаются уже после неудачного опыта с другим оборудованием, которое не прижилось. Разбираемся, почему. Обычно цепочка обрывается на одном из перечисленных выше звеньев: не то ТЗ, не обучены люди, нет расходников.

Сейчас, глядя на наш портфель заказов, вижу смещение. Все чаще запрос идет не на анализатор углерода и серы, а на комплексное решение для оперативного контроля у печи, куда может входить и подготовка пробы, и переносной спектрометр, и ПО для сбора статистики. Покупатель хочет закрыть боль, а не купить деталь. И это правильно.

Поэтому на вопрос основной покупатель? я бы ответил так: это технически грамотное и прагматичное предприятие, которое понимает стоимость простоя и ценность оперативных данных, и которое ищет не просто поставщика, а ответственного партнера. Такие есть и среди гигантов, и среди небольших заводов. Их и нужно искать, с ними и нужно работать, глубоко погружаясь в их технологию. Именно для этого наша компания, базирующаяся в Цзинане, развивает не только производство, но и инжиниринговый центр, способный решать такие комплексные задачи.

Что в итоге? Взгляд в будущее сегмента

Рынок зреет. Если раньше анализатор был экзотикой, то сейчас это почти must-have для конкурентоспособного производства. Основной покупатель становится все более искушенным. Он уже сравнивает не только цену, но и стоимость владения, скорость отклика сервиса, возможность удаленной диагностики.

Вижу тренд на оцифровку этого процесса: анализатор становится источником данных, которые автоматически попадают в MES-систему, строятся корреляции с другими параметрами плавки. Это следующий шаг. И здесь будет востребовано оборудование с открытыми протоколами связи, гибким ПО. Над этим мы и работаем в новых модификациях.

Так что, возвращаясь к заглавному вопросу… Основной покупатель – это тот, кто устал терять деньги из-за отсутствия оперативной информации у печи и готов вкладываться в ее получение. Его портрет разный, но боль – общая. Понимание этой боли и умение ее закрыть – вот что в конечном счете определяет успех поставщика в этом непростом, но очень предметном сегменте.